SCHADENSANALYSEN

Die Schadensanalyse ist ein systematisches Verfahren zur Ermittlung der Ursache des Versagens technischer Bauteile.

Die Schadensprävention wird aus gewonnenen Erkenntnissen abgeleitet. Ein Beispiel ist die Ursachenanalyse für die Rissentstehung von belasteten Bauteilen im Betrieb infolge von Eigenspannungen, Korrosion, Kerbwirkung, Fretting, aber auch aufgrund konstruktiver oder fertigungsbedingter Einflüsse sowie der Werkstoffwahl.

Hierbei können fertigungsbedingte Einflüsse beispielsweise Wärmebehandlungen oder Umformprozesse sein, die die technologischen Eigenschaften beeinflussen, weshalb auch die Beurteilung von Makro- und Mikrogefügen eine grosse Rolle spielt.

SCHADENSANALYSEN FÜR SCHADENSPRÄVENTION

Idealerweise wird man durch Schäden in der Validierungsphase eines Bauteiles klug

Zu einer erfolgreichen Schadensanalyse gehören sehr gute Kenntnisse in der Konstruktion, der Werkstoffkunde, der Festigkeit und vor allem auch der Korrosion. Dies ist eine wichtige Voraussetzung, um die richtigen Schlüsse bei der Beurteilung für eine Produktoptimierung zu ziehen.

Jedes Schadensteil stellt ein Informationsträger für unsere Schadensanalysen dar. Dabei spielen Schäden aus dem Feld ebenso eine Rolle wie Schäden durch Bauteilprüfungen die bis zum Versagen ausgeführt wurden. Diese Informationsträger liefern durch systematisches Vorgehen und fachliches Auslesen viele Informationen zum Schadensereignis. Somit lassen sich Massnahmen zur Schadensverhütung in Form von Produktoptimierungen ableiten, die einen späteren sicheren technischen Betrieb gewährleisten.

Langjährige Erfahrung für eine präzise Interpretation der Ergebnisse auf Basis notwendiger im Ablauf definierter Analysen bringen den wichtigen Nutzen für den Kunden. Dazu gehören die Fraktographie sowie die metallographischen Untersuchungen als Datenlese-Instrumente.

Bei der Auswahl der Werkstoffe können wichtige Aspekte wie Korrosionsverhalten, Schweissbarkeit, Hoch- und Tieftemperaturverhalten aus den Mikrostrukturanalysen abgeleitet werden.

UNSERE STÄRKEN IM BEREICH SCHADENSANALYSEN

Unsere Kernkompetenzen basieren auf erfahrenen Spezialisten mit langjähriger Erfahrung in der Schadensanalytik deren Expertisen für die Ergebnisinterpretation genutzt und somit für eine zukünftige Schadensprävention wertvoll sind.

Die Qualitätssicherung und –optimierung in der Valdierung aber auch aus der Serie sind wichtige Aufgaben in der Schadensanalytik

Dazu gehören eine Vielzahl von verschiedenen Methoden resp. Kompetenzen, die je nach Anwendungsfall und ergebnisabhängig im Ablauf der Untersuchung definiert bzw. für den Kundenauftrag angewendet werden:

- Makro- und Mikrofraktographie

- Gefügeanalysen

- Analyse von Korrosionsschäden aus dem Feld oder nach Korrosionstest im eigenen Labor

- Begutachtungen vor Ort

- Beratung zur Schadensprävention

TYPISCHE ANWENDUNGEN FÜR SCHADENSANALYSEN

- Unabhängige Gutachten für Gerichte, Versicherungen, Industrie, KMU, etc. bei Schadensereignissen

- Begutachtungen sowie Zustandsbeurteilungen vor Ort

- Materialtechnologie-Beratung in der Valdierungsphase oder in der Serienproduktion nach Schäden aus dem Feld

- Beurteilung von Makro- und Mikrogefügen, Einfluss von Wärmebehandlung, Umformprozessen im Hinblick auf technologische Eigenschaften

- Beurteilung von Korrosionsmechanismen im Hinblick auf das Versagen (statisch und dynamisch im Betrieb) (Spannungsrisskorrosion, Schwingungsrisskorrosion, etc.)

- Ursachenanalysen für die Rissentstehung von belasteten Bauteilen im Betrieb infolge Eigenspannungen, Korrosion, Kerbwirkung, Fretting, konstruktiv, Fertigung und Werkstoffwahl

Schadensanalyse bei Oberflächen

Sie haben eine Veränderung an Ihrem Produkt festgestellt oder Ihr Kunde reklamiert bei Ihnen einen Schaden? Wir bieten Ihnen unsere Kompetenz auch an, um zielgerichtete Schadensanalysen mit lösungsorientierter Beratung durchzuführen.

Deshalb ist es entscheidend die Ursachen für Unregelmässigkeiten einer Oberfläche zu identifizieren, um an den richtigen Stellschrauben zu drehen.

Neben den bereits beschriebenen Analysemöglichkeiten in der Chemie sind für eine solche Ursachen- bzw. Schadensanalyse an der Aluminiumoberfläche auch die metallographischen Kompetenzen und die entsprechenden Analysemethoden von Bedeutung. Dazu gehören beispielsweise:

- Oberflächen- /Bruchflächenanalyse mittels REM

- Gefügeuntersuchungen am Schliff

- Bruchflächenuntersuchungen mittels Stereomikroskopie

- Fraktographie mit ultra-hochauflösendem FEG-SEM einschließlich modernster Analysemöglichkeiten (EBSD, EDX, BSE, In-Lens-Detektor)

- automatisierte Bildanalyse zur quantitativen Bewertung der Mikrostruktur

- Bestimmung der Sealingqualität

Somit lassen sich die wahren Ursachen einer Abweichung der geforderten Qualität ermitteln. Ob das Grundmaterial ihres Kunden, die chemischen Hilfsmittel ihres Lieferanten oder tatsächlich ihr Galvanikprozess Imperfektionen zeigt. Wir finden es heraus.

SCHADENS- UND PROBLEMANALYSE bei Verpackungen

Wir ermitteln die Ursache des Versagens, z.B. bei

- Out-of-Specification (OOS) Testresultaten in Stabilitätstests

- optischen Unregelmässigkeiten durch Verunreinigungen im Herstellungsprozess oder durch das Rohmaterial

Das Ziel ist die Identifikation von Undichtigkeiten / Fehlern und deren Ursache sowie Vorschläge zur Behebung.

Case Study

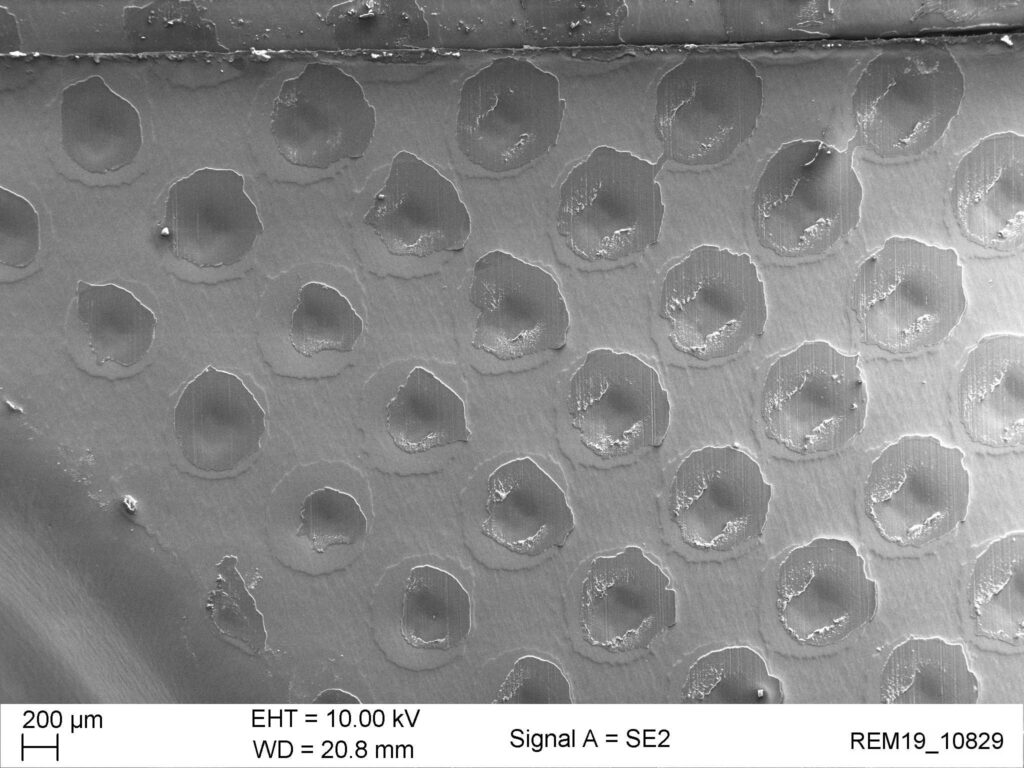

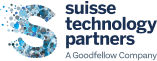

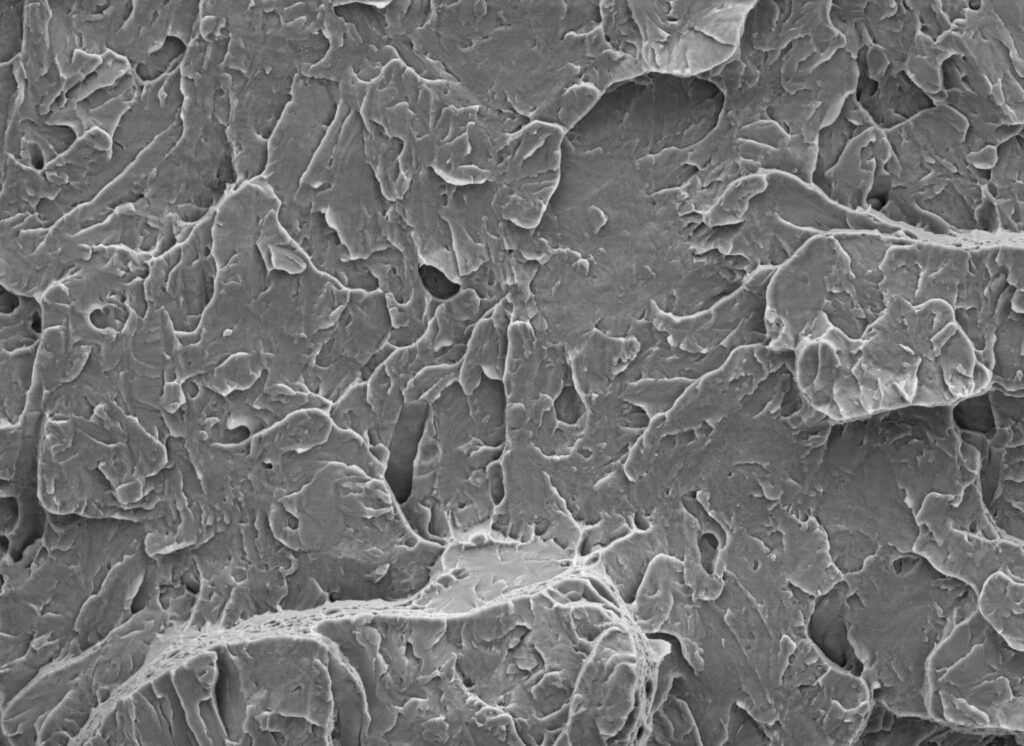

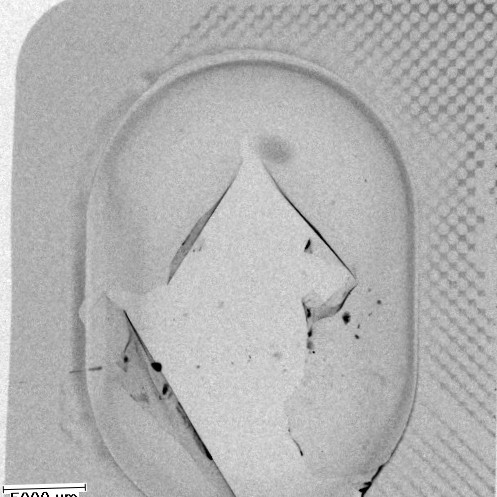

Röntgenprüfung der Siegelnaht eines Hochbarriereblisters mittels Kontrastmittel. Undichte Stellen sind auch über grössere Flächen sehr gut erkennbar. Die REM Bilder zeigen die Ausbildung und Qualität der Siegelnaht mit sehr hoher Auflösung.

intakte Siegelung

Bei einer intakten Siegelnaht verbinden sich die Klebepunkte so, dass eine geschlossenporige Siegelfläche entsteht.

2D - CT Aufnahme mit Kontrastmittel